Scopri i materiali utilizzati nei primi freni a disco. L’evoluzione dei sistemi frenanti è stata accompagnata dall’adozione di materiali sempre più sofisticati e performanti, soprattutto quando si è passati dai freni a tamburo ai freni a disco. Questa transizione non ha coinvolto solo un cambio di design, ma ha anche richiesto un profondo ripensamento sui materiali utilizzati, per garantire migliori prestazioni e sicurezza. Nel presente articolo, analizzeremo in dettaglio i materiali utilizzati nei primi freni a disco e come la scelta di questi materiali abbia influenzato il design e l’efficacia dei sistemi frenanti.

I freni a disco, introdotti a metà del XX secolo, rappresentano una delle innovazioni più significative nel settore automobilistico. Oltre a offrire prestazioni superiori rispetto ai tradizionali freni a tamburo, i freni a disco sono stati progettati per resistere a temperature elevate, ridurre il rischio di fading e fornire una migliore dissipazione del calore. Tutto ciò è stato possibile grazie all’uso di materiali innovativi, che hanno permesso di superare i limiti dei materiali precedentemente utilizzati nei sistemi frenanti.

Prima di esaminare in dettaglio i materiali utilizzati nei primi freni meccanici a disco è importante comprendere il contesto storico che ha portato alla loro introduzione. I freni a tamburo, che dominavano il mercato fino alla metà del XX secolo, mostravano gravi limiti in termini di prestazioni, specialmente nelle auto più potenti e veloci che stavano diventando sempre più comuni.

I freni a tamburo avevano problemi con il surriscaldamento, che causava il fenomeno noto come fading, riducendo l’efficacia della frenata. Inoltre, la dissipazione del calore non era sufficiente, il che rendeva i freni a tamburo inefficaci nelle lunghe discese o durante l’uso intensivo. Per risolvere questi problemi, si iniziò a sviluppare i freni a disco, che non solo miglioravano la dissipazione del calore ma garantivano anche una frenata più uniforme e prevedibile.

Uno degli elementi chiave che ha reso questi ultimi superiori ai freni a tamburo, era proprio la scelta dei materiali. Mentre i freni a tamburo erano principalmente realizzati in acciaio e ferro, i primi freni a disco richiedevano materiali che potessero resistere a temperature più elevate e garantire una lunga durata.

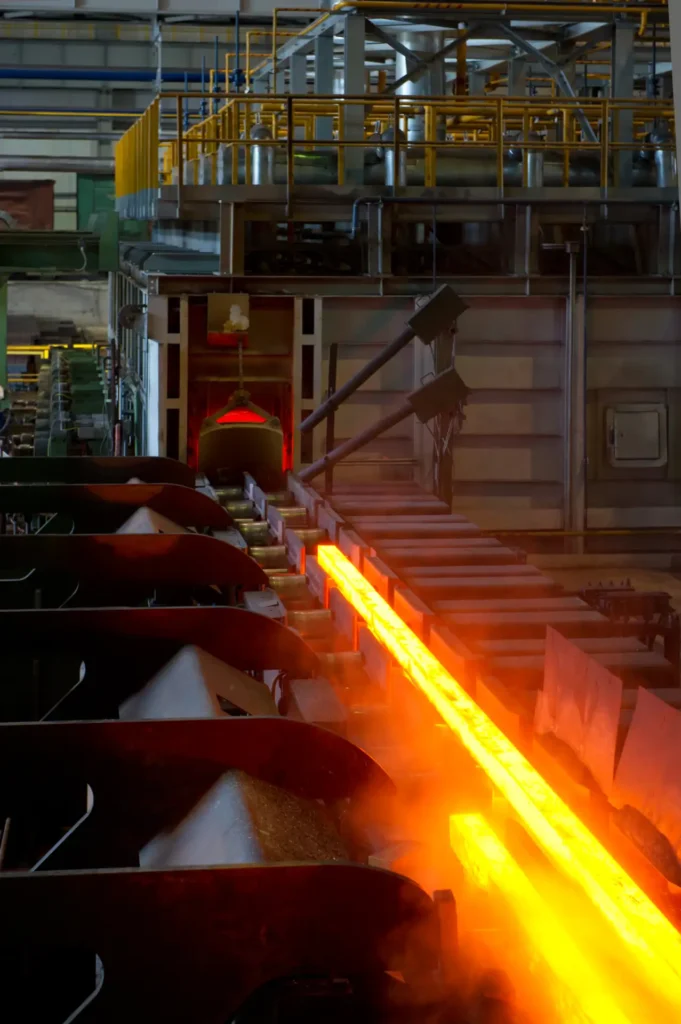

I primi freni a disco hanno fatto una grande differenza nel settore automobilistico. Uno dei materiali più comunemente utilizzati nei primi freni a disco era il *ferro fuso* o *ghisa*. La ghisa era una scelta ovvia per diversi motivi. In primo luogo, la ghisa ha una buona capacità di dissipare il calore, un aspetto cruciale nei sistemi frenanti di allora. La frenata genera una notevole quantità di calore a causa dell’attrito tra le pastiglie e il disco e la capacità di disperdere quel calore rapidamente è essenziale per prevenire il surriscaldamento ed aumentare di conseguenza la forza frenante

La ghisa ha anche una buona resistenza all’usura, il che significa che i dischi freno realizzati in questo materiale, potevano durare per lunghi periodi senza richiedere sostituzioni frequenti. Tuttavia, il ferro fuso presenta anche alcuni svantaggi, tra cui il suo peso elevato. I freni a disco realizzati in ghisa erano piuttosto pesanti, il che poteva influire negativamente sull’efficienza del carburante e sulle prestazioni del veicolo. Nonostante ciò, la ghisa era la scelta ideale per i primi sistemi frenanti a disco, data la sua robustezza e capacità di sopportare le alte temperature generate durante la frenata.

Inoltre, la ghisa ha un’eccellente resistenza alla deformazione, un aspetto cruciale per mantenere la stabilità del disco anche sotto carichi elevati. Questi freni dovevano mantenere una forma costante per garantire che le pastiglie frenanti entrassero in contatto uniformemente con il disco e il ferro fuso forniva la robustezza necessaria per questo scopo.

Un altro materiale utilizzato nei primi freni a disco è stato *l’acciaio*, in particolare acciaio al carbonio. Anche se non era così comune come la ghisa, l’acciaio era comunque utilizzato in questo tipo di freni per le sue proprietà meccaniche uniche. Rispetto alla ghisa, l’acciaio ha una maggiore resistenza alla trazione, il che lo rende particolarmente adatto per i freni ad alte prestazioni dove è richiesto un alto livello di durabilità e resistenza.

L’acciaio aveva anche il vantaggio di essere più leggero della ghisa, il che contribuiva ad alleggerire il disco stesso e migliorare l’efficienza complessiva del veicolo, anche nelle ruote posteriori. Tuttavia, la capacità dell’acciaio di dissipare il calore non era così efficace come quella della ghisa, il che rappresentava uno svantaggio significativo. Di conseguenza, l’acciaio era utilizzato principalmente in combinazione con altri materiali o trattamenti superficiali per migliorare la sua capacità di resistere alle alte temperature generate durante la frenata.

Per migliorare le proprietà dell’acciaio dei freni in questione, furono spesso adottati trattamenti termici e indurimenti superficiali per aumentare appunto, la durezza e la resistenza all’usura del materiale. Questi trattamenti permettevano all’acciaio di mantenere una maggiore stabilità durante l’uso prolungato e di resistere meglio all’attrito con le pastiglie frenanti.

Non possiamo parlare dei materiali utilizzati nei primi freni a disco senza menzionare le *pastiglie frenanti*, che giocano un ruolo fondamentale nel sistema frenante. Le pastiglie frenanti sono quelle componenti, dotate di materiale d’attrito che, premute contro entrambi i lati del disco riescono a rallentare il veicolo. Nei primi freni a disco, i materiali utilizzati per le pastiglie erano altrettanto importanti quanto quelli usati per i dischi stessi, e la loro efficacia era direttamente proporzionale alla sicurezza del veicolo.

Le pastiglie frenanti allora, erano spesso realizzate in *amianto*, un materiale che aveva eccellenti proprietà di resistenza al calore e all’usura. L’amianto era ampiamente utilizzato in molte applicazioni industriali a causa della sua capacità di resistere a temperature elevate senza degradarsi. Tuttavia, con il tempo, si scoprì che l’amianto era estremamente dannoso per la salute, causando gravi malattie respiratorie come l’asbestosi e il mesotelioma. Questo portò al progressivo abbandono dell’amianto nei materiali per le pastiglie frenanti e non solo, che venne sostituito da materiali più sicuri.

Oltre all’amianto, le pastiglie frenanti erano spesso realizzate con mescole di gomma e fibre metalliche. Questi materiali erano scelti per la loro capacità di creare attrito con il disco, ma senza usurarsi troppo rapidamente, garantendo una lunga durata del rivestimento. Anche se questi materiali non offrivano le stesse prestazioni elevate dei composti moderni, erano sufficientemente efficaci per i primi sistemi frenanti a disco.

Con l’abbandono dell’amianto, gli ingegneri iniziarono a cercare materiali alternativi che potessero offrire prestazioni simili ma senza i rischi per la salute. Questo portò allo sviluppo di *materiali sintetici* per le pastiglie frenanti. I primi materiali sintetici utilizzati includevano composti a base di resine fenoliche, che offrivano una buona resistenza al calore e all’usura.

Questi materiali, noti come *pastiglie organiche*, erano costituiti da una combinazione di materiali non metallici come fibra di vetro, gomma e materiali riempitivi, legati insieme da una resina. Le pastiglie organiche erano più sicure rispetto a quelle contenenti amianto e offrivano un buon equilibrio tra prestazioni e durata. Tuttavia, non erano adatte per l’uso in condizioni estreme, come nelle auto da corsa o nei veicoli ad alte prestazioni, dove era necessario un livello superiore di resistenza al calore e all’usura.

Per queste applicazioni più impegnative, furono sviluppati *materiali semimetallici*, che combinavano fibre metalliche con materiali organici per creare pastiglie frenanti in grado di sopportare temperature più elevate e offrire prestazioni superiori. Questi materiali semimetallici migliorando così il rivestimento delle pastiglie e vennero rapidamente adottati nei freni a disco ad alte prestazioni, dove la capacità di resistere al calore e all’usura era fondamentale.

Negli anni successivi all’introduzione dei freni a disco, furono sviluppate diverse innovazioni nei materiali per migliorare ulteriormente le prestazioni dei freni. Una delle più significative fu l’introduzione di *dischi in carbonio* e *dischi in ceramica*, che offrivano prestazioni eccezionali in termini di dissipazione del calore e resistenza all’usura.

I dischi in carbonio sono utilizzati principalmente nelle auto da corsa e nei veicoli ad alte prestazioni, grazie alla loro capacità di resistere a temperature estremamente elevate senza deformarsi o perdere efficacia. Tuttavia, questi dischi sono molto costosi da produrre e richiedono una manutenzione frequente, il che li rende poco pratici per l’uso quotidiano nei veicoli stradali.

I *dischi in carbonio-ceramica*, d’altra parte, sono una combinazione di materiali che offrono un ottimo equilibrio tra prestazioni e durata. Questi dischi, utilizzati in molti veicoli di lusso e ad alte prestazioni, sono progettati per offrire una frenata potente, una lunga durata e una resistenza eccezionale al calore, rendendoli ideali anche per la competizione. Tuttavia, come i dischi in carbonio, anche i dischi in carbonio-ceramica sono piuttosto costosi e non sono ancora ampiamente utilizzati nei veicoli di fascia economica.

Con l’evoluzione continua dell’industria automobilistica e la crescente domanda di efficienza, prestazioni e sostenibilità è probabile che vedremo ulteriori innovazioni nei materiali utilizzati per i freni. I produttori stanno attualmente esplorando nuove leghe metalliche, materiali compositi e tecnologie avanzate per ridurre il peso, migliorare l’efficienza energetica e aumentare la durata dei sistemi frenanti.

Uno degli sviluppi più promettenti è l’uso di *materiali riciclabili*, che possono aiutare a ridurre l’impatto ambientale della produzione e dello smaltimento dei freni. Inoltre, l’integrazione con *sistemi di frenata rigenerativa* nei veicoli elettrici, sta spingendo l’industria verso l’adozione di freni più leggeri ed efficienti, che possano funzionare in sinergia con i motori elettrici per massimizzare l’efficienza del veicolo.

I materiali utilizzati nei primi freni a disco hanno giocato un ruolo cruciale nel successo di questa tecnologia, che ha rivoluzionato il settore automobilistico. Dalla ghisa all’acciaio, passando per le pastiglie frenanti in amianto e i nuovi composti sintetici, ogni materiale ha contribuito a migliorare le prestazioni, la durata e la sicurezza dei freni. Con l’innovazione continua nei materiali, possiamo aspettarci che nei prossimi anni, i sistemi frenanti diventino sempre più efficienti, sicuri e sostenibili.

I primi freni a disco utilizzavano principalmente materiali come la ghisa e l’acciaio. Questi materiali, selezionati per la loro resistenza e capacità di dissipare il calore generato durante la frenata, erano essenziali in applicazioni ad alte prestazioni come nella Formula 1. La ghisa era particolarmente popolare grazie alla sua ottima resistenza all’usura e alla sua capacità di mantenere la stabilità a temperature elevate. Con il passare del tempo, si sono iniziati a sperimentare altri materiali, come il carbonio, per migliorare ulteriormente le prestazioni e ridurre il peso del sistema frenante.

I freni a disco funzionano attraverso un sistema meccanico o idraulico che attiva le pastiglie dei freni contro un disco freno. Quando il pedale del freno viene premuto, le pinze freno si attivano e spingono le pastiglie contro la superficie del disco freno, creando attrito. Questo attrito genera una forza frenante che riduce la velocità del veicolo. Il coefficiente di attrito tra le pastiglie e il disco è fondamentale per l’efficacia del sistema frenante e per garantire una frenata resa efficace anche grazie ad un buon pneumatico.

Il passaggio dai freni a tamburo ai freni a disco è avvenuto principalmente per migliorare la forza frenante e la dissipazione del calore. I freni a disco offrono una migliore prestazione in condizioni di alta temperatura, riducendo il rischio di fading. Inoltre, il design aperto dei freni a disco permette un migliore raffreddamento. I freni a disco offrono una maggiore resistenza all’acqua e allo sporco, rendendoli più performanti in diverse condizioni di guida, anche estreme come quelle che si possono incontrare in Formula 1, dove le ganasce non sono sufficienti.

Il coefficiente di attrito nei freni a disco determina la forza di frenata generata tra le pastiglie e il disco. Un coefficiente di attrito più alto, aumenta la capacità dei freni di rallentare o fermare il veicolo più rapidamente, mentre uno più basso, riduce l’efficacia della frenata. Inoltre il coefficiente di attrito può variare in base a fattori come la temperatura, l’umidità e i materiali delle pastiglie e del disco, influenzando così le prestazioni complessive del sistema frenante.

Registrandoti accetti la nostra politica sulla privacy.